久しぶりにI型ノブを作る。

今まではプラスチックのボディでダイレクトに軸を受けていたが、使い込むとベアリング 部分にガタつきが出てベアリング が回収出来なくなる事象が発生する。経年劣化に強いモデルも作りたいと考えてメタルスリーブを使うモデルを作ってみる。

今までメタルスリーブを使わなかった理由は、スリーブを採用する事によりノブ自身の肉厚がでて、指で摘むときにダイレクト感が損なわれる様に感じることを嫌っていました。

個人的にはフィット感が損なわれる印象

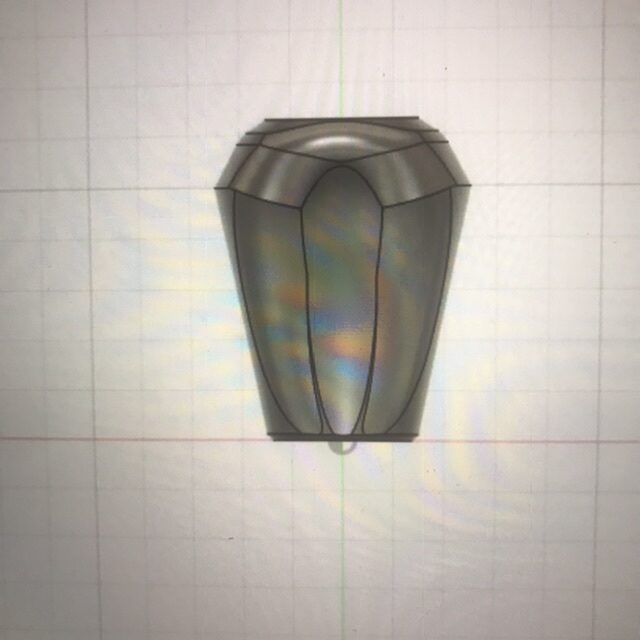

デザイン

あまり凝らずにシンプルにデザインしてテストショットを行い、不満点が有れば解決してゆく形で進めようと思います。

造形

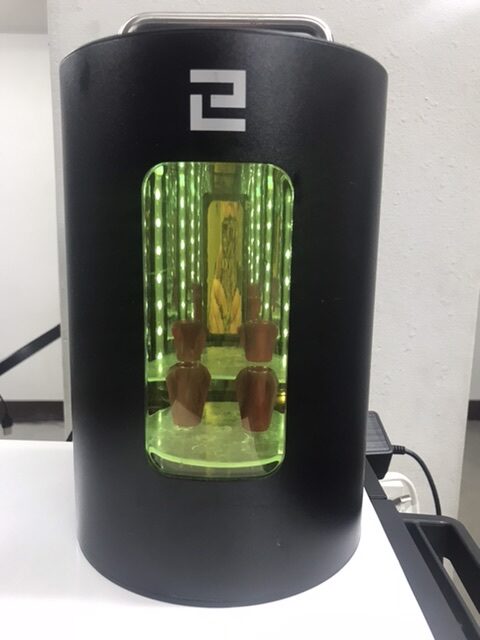

先日に更新したMARS2PROを可動確認とセッティングついでに可動させます。

レジン液は”ELEGOO 光造形3Dプリンター用 UVレジン 1000g”を使っています。

洗浄液にIPAを使うことが面倒ですが、安定して使えているので変えていないだけです。

IPAは一斗缶で保管できる場所があれば、たくさん印刷する人は総合的なコストは下げることが出来ます。

フィット感が犠牲に

印刷は一発目からトラブル無く印刷してくれました。

硬化

印刷が終わった段階では、硬化が不十分な状態です。

ですので2次硬化過程を入れるのですが、2次硬化を入れる前に定着面に設計していた0.2-0.3mm程度の小さな面取りなどは潰れている事があったり、逆に返りが出ていたりする事が有ります。

原因はプリンターの定着面ゼロ設定が理由なのですがFEPフィルムの劣化具合などによりゼロ設定をキツめにして定着面に付くようにセットした時に発生し易い。今回は新品でマニュアル通りの設定で定着面に付いて仕上がったので見た目の問題は無いのですが、一応、デザインナイフでメタルスリーブに差し込む穴の面取りを、軽く行う事で後でスムーズにメタルスリーブに挿入出来る期待を上げておきます。

いよいよ2次硬化。

プリンターと同じエルゴーのUVボックスを使用します。

リールノブの様な小物は、5分の設定で行っています。

自然硬化

通常なら上の硬化装置で仕上がったら出来上がりですが、私の場合は3日以上、窓際に置いて自然硬化も入れます。

自然硬化を入れることによって作品の表面がよりカラッと仕上がる感じになります。

注意点はクリアーカラーは変色し易いので、あらかじめテストピースでチェックして置くと無駄が減ります。

続きは自然硬化後に・・・

コメント